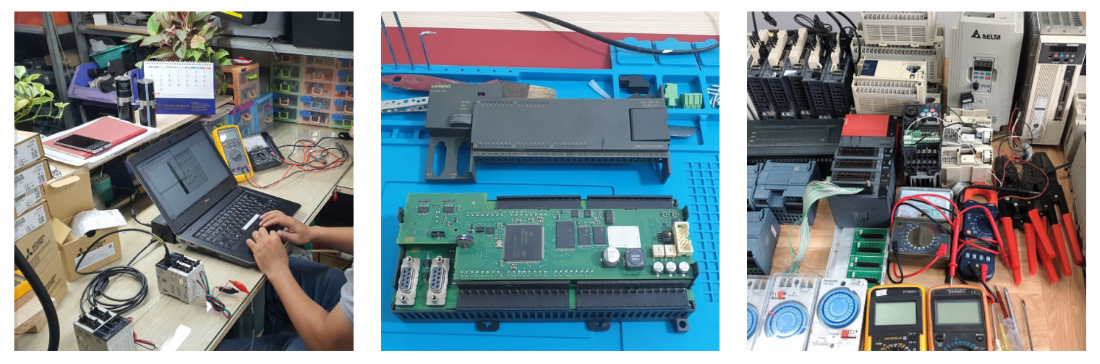

Catec Automation Nhà cung cấp thiết bị công nghiệp, và giải pháp tự động hóa chuyên nghiệp tại Việt Nam. Chúng tôi kết nối những con người với kiến thức, kinh nghiệm kết hợp công nghệ tự động để thỏa mãn nhu cầu của Khách hàng!

Dịch vụ chúng tôi đưa đến khách hàng.

-

Thiết bị tự động (Biến tần, PLC, HMI, Servo, Cảm biến...)

-

Dịch vụ kỹ thuật (Thiết kế, làm tủ điện và lập trình)

Dịch vụ sửa chữa bảo trì (Sửa PLC, sửa chữa biến tần, PLC,HMI, Servo, Máy móc thiết bị)...

Lỗi thường mắc phải ở PLC Mitsubishi

-

Sửa PLC Mitsubishi hết Pin hoặc Pin yếu.

-

Sửa PLC Mitsubishi lỗi do lâu ngày không thay pin.

-

Sửa PLC Mitsubishi Hư CPU, lỗi giao tiếp CPU và bo thực thi, báo đèn error hoặc SF/ Diags.

-

Sửa PLC Mitsubishi Hư bo thực thi: Hư ngõ vào Input, Ngõ ra Output, Analog,…

-

Sửa PLC Mitsubishi Hư bo nguồn, mất nguồn. Nổ cầu chì, nổ điện trở. Hư nguồn DC 24V.

-

Sửa PLC Mitsubishi Cháy nổ do sét đánh, chạm chậm, cấp nhầm nguồn điện AC, DC,…

-

Sửa PLC Không kết nối được với HMI hoặc máy tính -> hư cổng truyền thông với HMI.

-

Sửa PLC Mitsubishi Không sáng đèn khi đã cấp nguồn, mất nguồn.

-

Sửa PLC Mitsubishi Relay hoặc Transistor không đóng mặc dù đã có đèn sáng, hoặc đóng mà không có điện ra PLC.

-

Sửa PLC Mitsubishi Lỗi mất hoàn toàn hoặc mất một đoạn chương trình, báo err hoặc chương trình có đoạn màu vàng,…

-

PLC hoạt động sai quy trình, bỏ bước, lỗi bước,…

-

PLC Mitsubishi Lỗi bị khoá Password hoặc chống Upload,…

-

Sửa chữa PLC của các hãng PLC Siemens, PLC Schneider, PLC Omron, PLC Mitsubishi, PLC Panasonic, PLC

-

Shihlin, PLC Fatek, PLC Delta, PLC Honeywell, Allen-Bradley, PLC ABB, PLC Yaskawa, PLC Fuji, PLC Idec, PLC

-

Teco, PLC Kinco, PLC Xinjie, PLC Vigor, PLC Moeller, PLC LS, PLC Fanuc, và hơn 20 thương hiệu khác.

CATEC chúng tôi đã sửa thành công một số PLC của các hãng như sau:

Sửa plc siemens, sửa plc schneider, sửa plc abb, sửa plc omron, sửa plc mitsubishi, sửa plc panasonic, sửa plc shilin, sửa plc ls, sửa plc fatek, sửa plc delta, sửa plc kinco,...Sửa PLC Siemens: S7-200, S7-300, S7-400, S7-1200, các dòng CPU Siemens, LOGO các loại,...Sửa PLC Schneider: Zelio, Modicon TSX micro, Modicon Premium, Modicon Micro, Modicon M340, Twindo,...

Dịch vụ sửa chữa PLC Mitsubishi tại Catec Automation

1.Sửa chữa phần mền PLC Mitsubishi gồm:

– Sửa chương trình bị treo, không làm việc đúng yêu cầu

– Chỉnh sửa hoạt động của máy theo yêu cầu cho phù hợp với thực tế sản xuất

– Sửa PLC Mitsubishi bị mất phần mềm, bị khoá hoặc bị hết pin lưu trữ

– Sửa chữa lỗi truyền thông

– Viết thêm chương trình mới theo yêu cầu

2. Sửa chữa phần cứng PLC Mitsubishi gồm:

– Sửa chữa lỗi nguồn PLC Mitsubishi

– Sửa chữa lỗi CPU

– Sửa chữa lỗi module vào/ra

– Sửa chữa lỗi truyền thông

3. Chuyển đổi nâng cấp PLC Mitsubishi thế hệ cũ sang PLC thế hệ mới

Áp dụng đối với PLC Mitsubishi lạc hậu, hãng đã ngừng sản xuất, không có để dự phòng, hỏng quá nhiều không sửa được, chạy không ổn định.

4. Tư vấn thiết kế và lắp đặt tủ PLC Mitsubishi trọn gói

Tủ điện plc được lập trình phần mềm PLC để điều khiển tự động cho các dây chuyền vận hành theo yêu cầu của quy trình sản xuất. Nhân viên vận hành, giám sát hệ thống thông qua màn hình cảm ứng.

5. Dịch vụ bẻ khoá PLC Mitsubishi

Chung tôi cung cấp dịch vụ mở khoá password PLC giúp khách hàng lấy phần mềm làm dự phòng, phục vụ sửa chữa , xử lý sự cố và nâng cấp tính năng. Bao gồm các hãng:

– Mở khóa PLC Siemens: S7-200 CPU 221, S7-200 CPU 222, S7-200 CPU224, S7-200 CPU 224XP, S7-200 CPU224 CN, S7-200 CPU226, S7-200 CPU226CN, đặc biệt Level3, level 4, V2.01

– Mở khóa PLC Panasonics: FP0, FP1, FP2 đặc biệt mật khẩu 8 ký tự các dòng FP0R, FPG, FP-Sigma, FP-Σ, FP-X..

– Mở khóa PLC Omron: CP1L Series, CP1E, CJ1M, C series, CJ1M, CJ2M, C200H.

– Mở khóa PLC PLC Mitsubishi: FX0N, FX1S, FX1N, FX2N, đặc biệt FX3U level 2, FX3G, FX3GA, FX3S, FX3SA.

– Mở khóa PLC PLC INOVANCE: H2U Series.

– Mở khóa PLC INVT: IVC1 Series

– Mở khóa PLC Delta: DVP-EC3, DVP-ES, DVP-EH2, DVP-EH3, DVP-ES2/EX2, DVP-MC, DVP-PM, DVP-SA, DVP-SC, DVP-SE, DVP-SS, DVP-SX, DVP-SV,…

– Mở khóa PLC Schneider: Zelio, Modicon Premium, Modicon TSX micro, Modicon Micro, Modicon M340, Twindo,…

– Mở khóa LS gồm: XGT Series (XGK, XGI, XGR), XGB Series, MASTER-K Series, GLOFA-GM Series, XMC Motion

Quy trình sửa chữa PLC tại CATEC

– Bước 1: Tiếp nhận thông tin và nắm bắt tình trạng lỗi PLC của khách hàng, có thể đến khảo sát trực tiếp hoặc khách hàng gửi PLC đến để kỹ thuật kiểm tra đánh giá lỗi.

– Bước 2: Liên hệ trao đổi với khách hàng tình trạng lỗi của PLC và phương án sửa chữa khắc phục.

– Bước 3 :Lập báo giá sửa chữa gửi khách hàng.

– Bước 4: Tiến hành sửa chữa.

– Bước 5: Chạy thử và kiểm tra lại lỗi.

– Bước 6: Lập biên bản nghiệm thu và bàn giao thiết bị.

– Bước 7: Lập nhật ký thiết bị để lưu trữ thông tin và theo dõi bảo hành.

Các công việc cần làm để tránh hỏng hóc PLC

Để tránh xảy ra hỏng hóc ở PLC thì việc thường xuyên kiểm tra, bảo trì bảo dưỡng các cơ cấu, bộ phận liên quan đến PLC rất quan trọng

– Nên thường xuyên kiểm tra nguồn cấp cho PLC xem có đủ điện áp không? có nguy cơ chạm chập không?…

– Nên kiểm tra pin dự phòng của PLC để tránh trường hợp bị mất chương trình. Nếu có thể đọc được chương trình của PLC thì hãy đọc và lưu trữ ngay 1 bản để dự phòng.

– Nên kiểm tra các cơ cấu chấp hành liên quan đến PLC như cảm biến, nút nhấn, công tắc hành trình. Các đầu ra điều khiển như biến tần, Contactor, Relay để xác định triệt để những nguy cơ có thể gây ra hỏng hóc, chạm chập

Mã lỗi PLC

-

Lỗi kết nối I/O (đầu vào/đầu ra):

- Nguyên nhân: Do dây nối bị lỏng, đứt, hoặc tiếp xúc kém ở các đầu kết nối, hoặc do lỗi của module I/O.

- Giải pháp: Kiểm tra kết nối, đảm bảo dây cáp được lắp đúng và không bị hỏng, thay thế module nếu cần.

-

Lỗi nguồn cấp (Power Supply):

- Nguyên nhân: Nguồn điện không ổn định, thiếu điện áp hoặc dòng điện không đủ cho PLC hoạt động.

- Giải pháp: Kiểm tra nguồn cấp điện cho PLC, đảm bảo nguồn ổn định và đáp ứng đủ yêu cầu. Sử dụng các thiết bị ổn áp nếu nguồn điện không ổn định.

-

Lỗi phần mềm hoặc chương trình:

- Nguyên nhân: Lỗi lập trình, chẳng hạn như logic không chính xác, vòng lặp vô hạn hoặc sai cấu hình đầu vào/đầu ra.

- Giải pháp: Kiểm tra lại logic chương trình, thực hiện kiểm thử mô phỏng trước khi tải chương trình lên PLC.

-

Lỗi giao tiếp truyền thông:

- Nguyên nhân: Cáp kết nối truyền thông bị hỏng, sai cấu hình địa chỉ, hoặc cấu hình tốc độ truyền không đúng.

- Giải pháp: Kiểm tra cáp truyền thông, đảm bảo các thông số cấu hình (địa chỉ, tốc độ baud,...) đúng với các thiết bị trong mạng.

-

Lỗi module hoặc phần cứng:

- Nguyên nhân: Module hoặc các bộ phận trong PLC bị hỏng do nhiệt độ, bụi bẩn, rung động hoặc tuổi thọ của thiết bị.

- Giải pháp: Bảo trì định kỳ, vệ sinh và kiểm tra thiết bị. Thay thế các module hỏng hóc khi cần.

-

Lỗi CPU (vi xử lý):

- Nguyên nhân: CPU quá tải do xử lý quá nhiều tác vụ hoặc gặp lỗi hệ thống (ví dụ: lỗi watchdog timer).

- Giải pháp: Kiểm tra chương trình, đảm bảo CPU không phải xử lý quá nhiều tác vụ cùng lúc. Khởi động lại hệ thống nếu cần.

-

Lỗi bộ nhớ:

- Nguyên nhân: Bộ nhớ bị đầy do chương trình hoặc dữ liệu lưu trữ quá nhiều.

- Giải pháp: Xóa bớt dữ liệu không cần thiết, kiểm tra bộ nhớ và tối ưu chương trình.

-

Lỗi do nhiễu điện từ (EMI):

- Nguyên nhân: Nhiễu điện từ từ các thiết bị xung quanh (motor, biến tần, máy hàn,...) có thể ảnh hưởng đến hoạt động của PLC.

- Giải pháp: Đặt PLC và cáp truyền thông cách xa nguồn gây nhiễu hoặc sử dụng các biện pháp chống nhiễu như vỏ bọc chống nhiễu và bộ lọc nhiễu.

-

Lỗi đèn báo (Alarm/Error Indicator):

- Nguyên nhân: Khi đèn báo lỗi trên PLC sáng hoặc nhấp nháy, có thể do các lỗi như quá tải, lỗi phần cứng, hoặc lỗi kết nối.

- Giải pháp: Đọc mã lỗi từ PLC và kiểm tra hướng dẫn sử dụng để xác định và khắc phục lỗi.

-

Lỗi do nhiệt độ môi trường:

- Nguyên nhân: Nhiệt độ quá cao hoặc quá thấp so với phạm vi hoạt động của PLC có thể gây ra hỏng hóc phần cứng.

- Giải pháp: Kiểm tra nhiệt độ môi trường và sử dụng hệ thống làm mát hoặc sưởi phù hợp.

-

Lỗi đồng bộ hóa thời gian (Time Sync Error):

- Nguyên nhân: Nếu PLC cần đồng bộ hóa thời gian với các thiết bị khác trong mạng, nhưng bị lỗi do sai cài đặt thời gian hệ thống hoặc sự cố truyền thông.

- Giải pháp: Kiểm tra lại cấu hình đồng bộ thời gian, đảm bảo các thiết bị đều sử dụng đúng múi giờ và cài đặt thời gian hệ thống chính xác.

-

Lỗi do phần mềm không tương thích:

- Nguyên nhân: Phiên bản phần mềm lập trình của PLC không tương thích với các module phần cứng hoặc phiên bản firmware cũ.

- Giải pháp: Cập nhật phần mềm lập trình và firmware của PLC để đảm bảo tương thích với các module và thiết bị ngoại vi.

-

Lỗi quá tải của tín hiệu đầu vào:

- Nguyên nhân: Đầu vào nhận tín hiệu vượt quá mức cho phép, có thể làm hỏng các cổng I/O hoặc làm hệ thống không hoạt động đúng.

- Giải pháp: Sử dụng các bộ chuyển đổi tín hiệu hoặc thiết bị bảo vệ để giảm tín hiệu đầu vào về mức an toàn cho PLC.

-

Lỗi thông qua mạng LAN hoặc WAN:

- Nguyên nhân: Các lỗi mạng như mất kết nối, độ trễ cao hoặc lỗi cấu hình trong hệ thống mạng truyền thông có thể ảnh hưởng đến việc giao tiếp giữa các PLC và hệ thống giám sát.

- Giải pháp: Kiểm tra cấu hình mạng, đảm bảo đường truyền ổn định và các thiết bị mạng như router, switch hoạt động bình thường.

-

Lỗi trong quá trình nâng cấp phần mềm:

- Nguyên nhân: Khi nâng cấp chương trình hoặc tải lại chương trình mới, có thể gặp phải lỗi do quá trình tải bị gián đoạn hoặc cấu hình không tương thích.

- Giải pháp: Thực hiện quá trình nâng cấp phần mềm một cách cẩn thận, theo đúng các bước hướng dẫn của nhà sản xuất. Nên sao lưu dữ liệu trước khi nâng cấp.

-

Lỗi cài đặt hoặc cấu hình đầu vào/đầu ra:

- Nguyên nhân: Các module đầu vào/đầu ra không được cấu hình chính xác trong phần mềm PLC, hoặc các đầu vào không tương thích với loại tín hiệu mà chúng nhận.

- Giải pháp: Kiểm tra cấu hình I/O trong phần mềm lập trình và đảm bảo rằng các thiết bị đầu vào/đầu ra đã được cấu hình chính xác.

-

Lỗi hệ thống do thiếu bảo trì:

- Nguyên nhân: PLC có thể gặp phải sự cố do không được bảo trì định kỳ, như bụi bẩn, ẩm ướt, hoặc các bộ phận bên trong bị mòn.

- Giải pháp: Thực hiện bảo trì và vệ sinh thường xuyên cho PLC và các module I/O để tránh các sự cố không mong muốn. Điều này giúp tăng cường độ tin cậy và tuổi thọ của hệ thống.

- Lỗi mất kết nối với thiết bị ngoại vi:

- Nguyên nhân: Khi PLC không thể giao tiếp với các thiết bị ngoại vi như HMI, biến tần, hoặc thiết bị truyền thông khác do lỗi cáp, cổng giao tiếp, hoặc cài đặt không đúng.

- Giải pháp: Kiểm tra lại kết nối vật lý, dây cáp, và đảm bảo cấu hình giao tiếp của các thiết bị ngoại vi và PLC là chính xác.

- Lỗi quá nhiệt:

- Nguyên nhân: Khi PLC hoặc các thành phần của nó (như CPU, module I/O) hoạt động trong điều kiện nhiệt độ quá cao, điều này có thể dẫn đến hư hỏng hoặc mất hiệu suất.

- Giải pháp: Đảm bảo môi trường hoạt động của PLC có điều kiện nhiệt độ ổn định và sử dụng hệ thống làm mát nếu cần thiết (quạt, tản nhiệt).

- Lỗi tín hiệu nhiễu (Noise):

- Nguyên nhân: Nhiễu điện từ (EMI) hoặc sóng RF từ các thiết bị xung quanh (như motor, máy phát điện) có thể làm tín hiệu đầu vào và đầu ra bị sai lệch.

- Giải pháp: Cách ly các cáp truyền tín hiệu khỏi các nguồn nhiễu hoặc sử dụng các bộ lọc để bảo vệ tín hiệu.

- Lỗi giao thức truyền thông:

- Nguyên nhân: Lỗi này xảy ra khi các giao thức truyền thông (Modbus, Profibus, Ethernet/IP, v.v.) không được cấu hình đúng hoặc có sự cố trong quá trình truyền dữ liệu.

- Giải pháp: Kiểm tra cấu hình giao thức truyền thông, đảm bảo địa chỉ và tốc độ truyền đúng. Kiểm tra lại phần cứng mạng (router, switch, v.v.) để đảm bảo tín hiệu không bị gián đoạn.

- Lỗi khi thay đổi cấu hình hoặc thay module:

- Nguyên nhân: Khi thay thế hoặc thay đổi cấu hình module, PLC có thể không nhận diện được module mới hoặc các thay đổi không tương thích với phần mềm hiện tại.

- Giải pháp: Sau khi thay thế module, kiểm tra lại cấu hình phần cứng và cập nhật phần mềm điều khiển để tương thích với các thay đổi. Đảm bảo rằng phần mềm lập trình đã được cập nhật để nhận diện các module mới

- Lỗi bộ nhớ không đủ:

- Nguyên nhân: Trong trường hợp có quá nhiều chương trình hoặc dữ liệu được lưu trữ, bộ nhớ của PLC có thể bị đầy, dẫn đến sự cố khi xử lý dữ liệu.

- Giải pháp: Thực hiện xóa các dữ liệu không cần thiết hoặc tối ưu hóa chương trình để giảm bớt dung lượng bộ nhớ. Nếu cần thiết, nâng cấp bộ nhớ cho PLC.

- Lỗi phần mềm vi phạm điều kiện bảo mật:

- Nguyên nhân: Một số PLC có thể gặp phải lỗi bảo mật do việc lập trình không an toàn hoặc không sử dụng các biện pháp bảo vệ hệ thống.

- Giải pháp: Đảm bảo sử dụng các biện pháp bảo mật như mật khẩu truy cập, mã hóa và cấu hình hệ thống đúng đắn để bảo vệ PLC khỏi các truy cập trái phép.

- Lỗi trong quá trình phục hồi hệ thống (System Recovery Error):

- Nguyên nhân: Sau khi mất điện hoặc sự cố hệ thống, việc phục hồi lại dữ liệu hoặc trạng thái PLC có thể không thành công do lỗi trong quá trình khôi phục.

- Giải pháp: Sử dụng các phương pháp sao lưu dữ liệu và phục hồi đúng cách. Thiết lập hệ thống sao lưu dữ liệu để tránh mất mát thông tin khi xảy ra sự cố.

- Lỗi phát sinh từ các thiết bị kết nối (Peripheral Devices Error):

- Nguyên nhân: Các thiết bị ngoại vi như cảm biến, van, motor, hoặc thiết bị điều khiển không hoạt động đúng có thể dẫn đến các lỗi điều khiển PLC.

- Giải pháp: Kiểm tra các thiết bị ngoại vi để đảm bảo chúng hoạt động đúng cách và không có sự cố về điện hoặc cơ học. Thay thế các thiết bị hỏng.

- Lỗi mất điện đột ngột (Power Failure):

- Nguyên nhân: Mất điện đột ngột hoặc nguồn điện không ổn định có thể làm gián đoạn hoạt động của PLC, gây mất dữ liệu hoặc làm hỏng các chương trình đang chạy.

- Giải pháp: Sử dụng bộ lưu điện (UPS) để bảo vệ PLC khỏi mất điện đột ngột, đồng thời đảm bảo nguồn điện cung cấp cho hệ thống ổn định và không bị gián đoạn.

- Lỗi chương trình không thực thi đúng (Program Execution Error):

- Nguyên nhân: Một số lỗi lập trình hoặc sai sót trong chương trình PLC có thể dẫn đến việc chương trình không thực thi đúng, gây ra tình trạng hệ thống không hoạt động như mong đợi.

- Giải pháp: Kiểm tra và sửa các lỗi trong chương trình PLC, đảm bảo các lệnh và điều kiện logic được lập trình chính xác. Sử dụng công cụ gỡ lỗi (debugging) để kiểm tra các bước thực thi của chương trình.

- Lỗi giao tiếp với thiết bị giám sát (HMI, SCADA):

- Nguyên nhân: Các sự cố trong giao tiếp giữa PLC và các thiết bị giám sát như HMI hoặc SCADA có thể dẫn đến việc không thể hiển thị thông tin hoặc điều khiển từ xa.

- Giải pháp: Kiểm tra kết nối vật lý và cấu hình giao thức truyền thông giữa PLC và các thiết bị giám sát. Đảm bảo các thiết bị kết nối đúng cổng, có đúng địa chỉ và giao thức truyền thông tương thích.

- Lỗi xác định tín hiệu đầu ra:

- Nguyên nhân: Lỗi này xảy ra khi PLC gửi tín hiệu sai hoặc không gửi tín hiệu ra đúng theo yêu cầu, có thể là do hỏng hóc trong phần mềm hoặc phần cứng.

- Giải pháp: Kiểm tra các đầu ra và mô-đun điều khiển để xác định liệu tín hiệu có được xuất ra đúng cách hay không. Thực hiện kiểm tra lại chương trình điều khiển và sửa các lỗi đầu ra nếu cần.

- Lỗi khi sử dụng các tính năng đặc biệt (Special Function Errors):

- Nguyên nhân: Các tính năng đặc biệt của PLC, như bộ điều khiển PID, bộ đếm cao cấp, hoặc bộ truyền động, có thể gây lỗi nếu không được cấu hình đúng.

- Giải pháp: Kiểm tra lại cấu hình các tính năng đặc biệt và tham khảo tài liệu hướng dẫn của nhà sản xuất để đảm bảo tính năng được sử dụng đúng cách.

- Lỗi thời gian thực (Real-Time Error):

- Nguyên nhân: Các vấn đề liên quan đến thời gian thực có thể xảy ra khi PLC không thể xử lý các lệnh đúng lúc hoặc khi các lệnh không được thực thi theo thứ tự yêu cầu.

- Giải pháp: Đảm bảo chương trình điều khiển được tối ưu hóa để xử lý nhanh chóng và không bị gián đoạn, giảm tải cho CPU của PLC nếu cần.

- Lỗi trong phần mềm lập trình:

- Nguyên nhân: Lỗi có thể phát sinh từ phần mềm lập trình PLC (như sử dụng sai lệnh, lỗi trong cấu trúc vòng lặp hoặc biến thể không được định nghĩa đúng).

- Giải pháp: Kiểm tra lại toàn bộ mã lập trình và sử dụng các công cụ kiểm tra như "diagnostic tools" để phát hiện các lỗi logic hoặc cấu trúc trong chương trình.

- Lỗi thiết lập giá trị tham số:

- Nguyên nhân: Lỗi khi thiết lập các tham số cho các module I/O hoặc các bộ phận khác của hệ thống có thể làm sai lệch dữ liệu hoặc tín hiệu.

- Giải pháp: Đảm bảo rằng tất cả các tham số đã được thiết lập đúng theo yêu cầu của hệ thống và tham khảo các bảng dữ liệu hướng dẫn từ nhà sản xuất.

- Lỗi trong quá trình đọc/ghi dữ liệu (Data Read/Write Errors):

- Nguyên nhân: Các lỗi khi đọc hoặc ghi dữ liệu giữa PLC và các thiết bị khác như bộ nhớ ngoài hoặc hệ thống SCADA có thể gây ra việc mất thông tin hoặc làm hỏng dữ liệu.

- Giải pháp: Kiểm tra kết nối và cấu hình của các thiết bị ngoại vi liên quan đến việc đọc/ghi dữ liệu, và đảm bảo rằng các giao thức truyền thông được cấu hình chính xác.

- Lỗi quá tải bộ xử lý (CPU Overload):

- Nguyên nhân: Khi chương trình quá phức tạp hoặc có quá nhiều lệnh, CPU của PLC có thể bị quá tải, dẫn đến hiệu suất hệ thống giảm và thậm chí ngừng hoạt động.

- Giải pháp: Tối ưu hóa chương trình để giảm tải cho CPU, loại bỏ các lệnh không cần thiết, và chia nhỏ chương trình thành các phần xử lý riêng biệt nếu cần thiết.

- Lỗi do xung đột địa chỉ trong mạng (Address Conflict Errors):

- Nguyên nhân: Trong mạng truyền thông giữa các PLC và thiết bị ngoại vi, khi các thiết bị có cùng một địa chỉ, sẽ gây ra xung đột và ngừng giao tiếp.

- Giải pháp: Kiểm tra lại cấu hình địa chỉ của các thiết bị trong mạng và đảm bảo mỗi thiết bị có một địa chỉ duy nhất.